Perkembangan teknologi mesin konvensional atau Internal Combustion Engine (ICE) merupakan salah satu tonggak penting dalam sejarah rekayasa mekanika dan industri modern.

Mesin pembakaran dalam telah menjadi fondasi utama bagi sistem transportasi global sejak abad ke-19 dan tetap relevan hingga abad ke-21, meskipun kini menghadapi tantangan besar dari transisi menuju energi terbarukan.

ICE beroperasi berdasarkan prinsip konversi energi kimia menjadi energi mekanik melalui proses pembakaran bahan bakar di dalam ruang tertutup yang disebut ruang bakar.

Konsep dasar ini menjadikan ICE sebagai sistem yang efisien dalam menghasilkan tenaga yang besar dari volume mesin yang relatif kecil, dengan efisiensi dan daya guna tinggi yang telah terbukti dalam berbagai aplikasi.

Dalam konteks akademis, pembahasan mengenai mesin pembakaran dalam melibatkan pemahaman yang komprehensif terhadap prinsip termodinamika, mekanika fluida, perpindahan panas, dan dinamika sistem.

Meskipun teknologi kendaraan listrik dan hidrogen semakin berkembang, mesin konvensional tetap menjadi objek kajian yang fundamental karena perannya dalam membentuk dasar teori dan praktik rekayasa otomotif.

Pemahaman mendalam terhadap ICE penting bukan hanya untuk memelihara sistem yang ada, tetapi juga untuk mengembangkan solusi teknologi hibrida dan efisiensi energi di masa depan.

Daftar Isi

- 1 Sejarah dan Evolusi Mesin Pembakaran Dalam

- 2 Prinsip Kerja Mesin Pembakaran Dalam

- 3 Komponen Utama Mesin Pembakaran Dalam

- 4 Siklus Otto dan Siklus Diesel

- 5 Sistem Pembakaran dan Pengapian

- 6 Efisiensi Termal dan Kerugian Energi

- 7 Sistem Pendukung: Pelumasan dan Pendinginan

- 8 Dampak Lingkungan dan Upaya Pengendalian Emisi

- 9 Masa Depan Mesin Pembakaran Dalam

- 10 Kesimpulan

Sejarah dan Evolusi Mesin Pembakaran Dalam

Asal-usul mesin pembakaran dalam dapat ditelusuri sejak ditemukannya konsep konversi energi kimia menjadi energi mekanik melalui pembakaran bahan bakar.

Pada abad ke-19, berbagai penemu seperti Étienne Lenoir, Nikolaus Otto, dan Rudolf Diesel mengembangkan prinsip-prinsip yang menjadi dasar mesin modern.

Mesin empat langkah Otto yang ditemukan pada tahun 1876 menjadi dasar bagi mayoritas mesin bensin yang digunakan hingga kini, sedangkan mesin diesel yang diperkenalkan oleh Rudolf Diesel pada tahun 1897 memperkenalkan efisiensi termal yang lebih tinggi berkat tingkat kompresi yang besar.

Perkembangan berikutnya melibatkan peningkatan efisiensi pembakaran, optimisasi rasio kompresi, dan penggunaan sistem pengapian serta injeksi bahan bakar yang lebih presisi.

Seiring dengan kemajuan ilmu material, komponen mesin pun mengalami transformasi dari baja konvensional menjadi paduan aluminium dan bahan komposit yang lebih ringan namun kuat.

Perkembangan komputer dan sensor digital pada paruh akhir abad ke-20 membawa era kontrol elektronik, di mana sistem pengapian dan injeksi bahan bakar kini dikendalikan oleh Electronic Control Unit (ECU) untuk meningkatkan efisiensi dan mengurangi emisi.

Dalam kurun waktu lebih dari satu abad, evolusi mesin pembakaran dalam tidak hanya dipengaruhi oleh kebutuhan tenaga, tetapi juga oleh regulasi lingkungan yang semakin ketat.

Meskipun kini dunia tengah bergerak menuju dekarbonisasi, sejarah panjang ICE menunjukkan kemampuan adaptifnya yang tinggi dan perannya sebagai basis teknologi mekanik yang tak tergantikan dalam memahami prinsip dasar konversi energi.

Prinsip Kerja Mesin Pembakaran Dalam

Prinsip kerja mesin pembakaran dalam berlandaskan pada hukum pertama termodinamika, yaitu konversi energi dari satu bentuk ke bentuk lain tanpa kehilangan total energi.

Dalam ICE, energi kimia dari bahan bakar dikonversi menjadi energi panas melalui proses pembakaran, kemudian energi panas tersebut diubah menjadi energi mekanik melalui gerakan translasi dan rotasi.

Mesin ini disebut “pembakaran dalam” karena proses pembakaran bahan bakar terjadi di dalam ruang bakar mesin itu sendiri, berbeda dengan mesin uap yang melakukan pembakaran di luar sistem.

Secara umum, siklus kerja ICE dibagi menjadi dua tipe utama, yaitu siklus empat langkah (four-stroke cycle) dan siklus dua langkah (two-stroke cycle).

Pada siklus empat langkah, satu siklus kerja terdiri dari empat tahap: langkah hisap (intake), langkah kompresi (compression), langkah tenaga (power), dan langkah buang (exhaust). Dalam tahap hisap, campuran udara dan bahan bakar masuk ke dalam silinder; tahap kompresi meningkatkan tekanan dan suhu campuran tersebut; pada langkah tenaga, pembakaran menghasilkan ledakan yang mendorong piston; sedangkan pada langkah buang, gas sisa pembakaran dikeluarkan dari silinder.

Sebaliknya, mesin dua langkah menggabungkan proses hisap dan buang dalam dua gerakan piston saja, menghasilkan siklus yang lebih cepat namun dengan efisiensi termal dan kebersihan gas buang yang lebih rendah.

Prinsip dasar dari kedua sistem ini sama, yakni mengubah energi kimia menjadi energi mekanik melalui pembakaran terkendali yang menghasilkan tekanan dan gaya dorong.

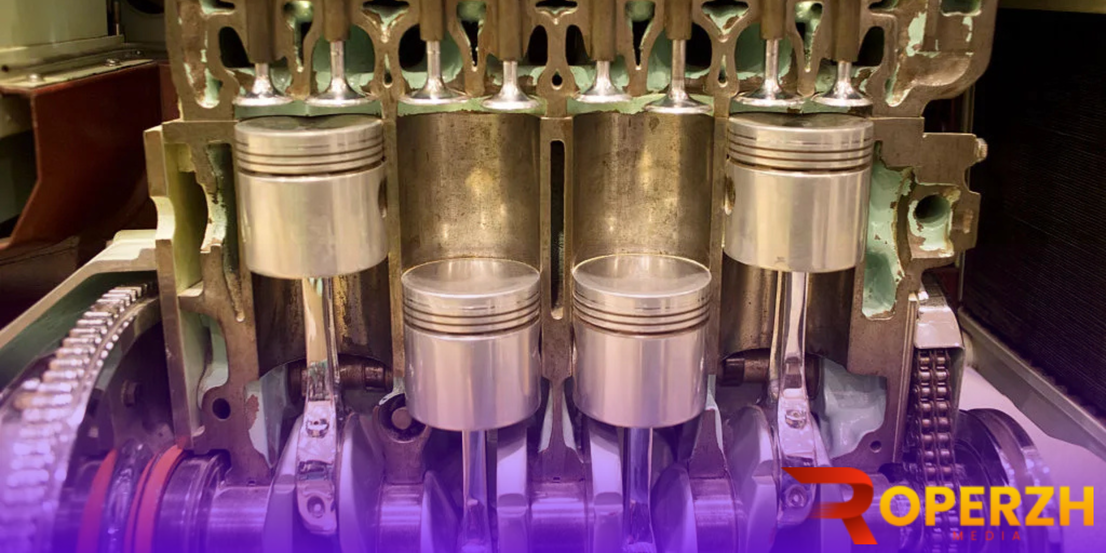

Komponen Utama Mesin Pembakaran Dalam

Setiap mesin ICE terdiri dari sejumlah komponen utama yang bekerja secara sinkron untuk menghasilkan tenaga mekanik.

Komponen inti meliputi blok silinder, piston, batang penghubung (connecting rod), poros engkol (crankshaft), kepala silinder (cylinder head), katup (valve system), sistem pengapian, sistem bahan bakar, dan sistem pelumasan serta pendinginan.

Blok silinder merupakan struktur utama tempat berlangsungnya proses pembakaran dan menjadi penopang bagi seluruh mekanisme internal. Di dalamnya terdapat silinder tempat piston bergerak naik-turun.

Piston berfungsi mengubah tekanan gas hasil pembakaran menjadi gaya mekanik linier yang kemudian diteruskan ke poros engkol melalui batang penghubung. Poros engkol mengubah gerakan linier piston menjadi gerakan rotasi yang dapat dimanfaatkan untuk menggerakkan kendaraan atau mesin industri.

Kepala silinder menampung ruang bakar, katup masuk dan buang, serta sering kali dilengkapi dengan mekanisme pengapian atau injektor bahan bakar.

Sistem katup berfungsi mengatur waktu masuknya campuran bahan bakar dan udara serta keluarnya gas buang. Sistem pelumasan menyediakan oli ke seluruh bagian yang bergerak untuk mengurangi gesekan, sementara sistem pendinginan menjaga suhu mesin agar tidak melebihi batas kerja optimal.

Keseluruhan komponen ini bekerja dengan sinkronisasi yang sangat presisi, diatur oleh sistem waktu mesin yang disebut timing system yang memastikan setiap langkah berlangsung pada momen yang tepat.

Siklus Otto dan Siklus Diesel

Dua siklus termodinamika yang mendasari kerja mesin pembakaran dalam adalah siklus Otto dan siklus Diesel. Siklus Otto digunakan dalam mesin bensin, sedangkan siklus Diesel digunakan dalam mesin berbahan bakar solar.

Perbedaan utama keduanya terletak pada cara pencampuran bahan bakar dan udara serta proses pembakarannya.

Dalam siklus Otto, campuran bahan bakar dan udara dikompresikan secara bersamaan sebelum dinyalakan oleh percikan api dari busi. Proses pembakaran berlangsung secara mendadak pada volume konstan, sehingga tekanan meningkat tajam dan menghasilkan gaya dorong piston.

Siklus ini biasanya menghasilkan putaran tinggi dan respons yang cepat, tetapi efisiensinya lebih rendah dibandingkan siklus Diesel karena rasio kompresinya terbatas oleh potensi detonasi.

Sebaliknya, pada siklus Diesel, hanya udara yang dikompresi terlebih dahulu hingga mencapai suhu yang sangat tinggi, baru kemudian bahan bakar disuntikkan ke ruang bakar.

Pembakaran terjadi secara spontan akibat suhu tinggi hasil kompresi, bukan karena percikan api. Proses ini berlangsung pada tekanan konstan, menghasilkan efisiensi termal yang lebih tinggi.

Namun, mesin diesel cenderung lebih berat dan menghasilkan getaran serta suara yang lebih besar karena tekanan kerja yang tinggi.

Kedua siklus ini menunjukkan variasi penerapan prinsip termodinamika yang sama dengan perbedaan signifikan pada efisiensi dan karakteristik tenaga.

Dalam praktiknya, banyak pengembangan modern yang mencoba menggabungkan keunggulan keduanya, seperti teknologi homogeneous charge compression ignition (HCCI) yang bertujuan mencapai efisiensi tinggi dengan emisi rendah.

Sistem Pembakaran dan Pengapian

Sistem pembakaran dalam ICE berperan penting dalam menentukan efisiensi, daya, dan tingkat emisi. Pada mesin bensin, pembakaran dimulai melalui sistem pengapian yang menggunakan busi untuk menciptakan percikan api.

Percikan ini menyalakan campuran udara dan bahan bakar yang telah dikompresi, menciptakan ekspansi gas secara cepat. Kualitas pembakaran dipengaruhi oleh beberapa faktor seperti rasio udara-bahan bakar (air-fuel ratio), waktu pengapian (ignition timing), dan turbulensi udara dalam ruang bakar.

Sementara itu, mesin diesel menggunakan sistem injeksi bahan bakar bertekanan tinggi yang menyemprotkan bahan bakar langsung ke udara panas hasil kompresi.

Desain injektor, ukuran partikel bahan bakar, dan pola semprotan menjadi parameter penting yang mempengaruhi efisiensi pembakaran dan tingkat emisi. Dalam perkembangan modern, sistem injeksi dikendalikan secara elektronik untuk memastikan presisi tinggi dan efisiensi optimal.

Kedua sistem ini memiliki tujuan yang sama, yaitu mencapai pembakaran yang sempurna dengan meminimalkan sisa bahan bakar dan polutan. Pembakaran yang tidak sempurna dapat menghasilkan karbon monoksida (CO), hidrokarbon (HC), dan partikel karbon (PM), yang semuanya berbahaya bagi lingkungan.

Oleh karena itu, sistem pembakaran modern semakin dilengkapi dengan sensor oksigen dan katalis konverter untuk mengoptimalkan reaksi kimia sisa gas buang.

Efisiensi Termal dan Kerugian Energi

Salah satu aspek penting dalam kajian ICE adalah efisiensi termal, yaitu rasio antara energi mekanik yang dihasilkan terhadap total energi kimia bahan bakar yang dikonsumsi.

Dalam praktiknya, efisiensi termal mesin konvensional berkisar antara 25–40%, tergantung pada jenis mesin, bahan bakar, dan kondisi operasional. Kerugian energi umumnya terjadi dalam bentuk panas yang terbuang melalui gas buang, gesekan mekanis, dan perpindahan panas ke sistem pendinginan.

Secara teoritis, efisiensi maksimum dapat dihitung menggunakan hukum Carnot yang menyatakan bahwa efisiensi ideal tergantung pada perbedaan suhu antara sumber panas dan suhu buang.

Namun, dalam mesin nyata, berbagai faktor seperti gesekan, kebocoran kompresi, dan ketidaksempurnaan pembakaran mengurangi efisiensi aktual. Oleh karena itu, berbagai inovasi dilakukan untuk meningkatkan efisiensi, misalnya melalui turbocharging, variable valve timing, dan sistem injeksi langsung.

Selain faktor mekanis, efisiensi juga dipengaruhi oleh perilaku termodinamika fluida kerja di dalam silinder. Desain ruang bakar, rasio kompresi, dan kecepatan pembakaran turut menentukan seberapa besar energi kimia dapat diubah menjadi kerja mekanik.

Dengan meningkatnya tuntutan terhadap penghematan energi dan penurunan emisi, penelitian mengenai efisiensi termal ICE terus berlanjut untuk mencapai keseimbangan antara performa dan keberlanjutan.

Sistem Pendukung: Pelumasan dan Pendinginan

Untuk menjaga kinerja optimal, mesin pembakaran dalam memerlukan dua sistem pendukung utama: sistem pelumasan dan sistem pendinginan.

Sistem pelumasan berfungsi mengurangi gesekan antar komponen yang bergerak, mencegah keausan, dan membantu pembuangan panas lokal.

Oli mesin disirkulasikan melalui pompa dan saluran khusus untuk menjangkau area kritis seperti dinding silinder, bantalan poros engkol, dan mekanisme katup. Kualitas dan viskositas oli sangat memengaruhi efisiensi gesekan dan umur mesin.

Sementara itu, sistem pendinginan berperan mengontrol suhu kerja mesin agar tetap dalam rentang optimal, biasanya antara 80–100°C. Pendinginan dilakukan melalui sirkulasi cairan pendingin (biasanya campuran air dan etilen glikol) yang mengalir melalui saluran di sekitar silinder dan kepala silinder.

Panas kemudian dilepaskan melalui radiator ke udara luar. Pada beberapa mesin kecil, pendinginan dilakukan dengan udara melalui sirip pendingin dan kipas.

Kedua sistem ini harus bekerja secara harmonis untuk mencegah kerusakan akibat panas berlebih atau pelumasan yang tidak memadai. Gangguan kecil seperti kebocoran oli atau pendingin dapat menimbulkan kegagalan besar karena perubahan dimensi termal dan peningkatan gesekan.

Oleh karena itu, perawatan rutin menjadi bagian penting dalam keberlangsungan mesin konvensional.

Dampak Lingkungan dan Upaya Pengendalian Emisi

Salah satu tantangan terbesar mesin pembakaran dalam adalah dampaknya terhadap lingkungan. Pembakaran bahan bakar fosil menghasilkan gas buang seperti karbon dioksida (CO₂), nitrogen oksida (NOₓ), karbon monoksida (CO), hidrokarbon tak terbakar, dan partikel jelaga.

Emisi ini berkontribusi terhadap polusi udara, pemanasan global, dan gangguan kesehatan masyarakat.

Untuk mengatasi masalah ini, berbagai teknologi kontrol emisi telah dikembangkan. Katalis konverter digunakan untuk mengubah gas berbahaya menjadi senyawa yang lebih ramah lingkungan melalui reaksi kimia katalitik.

Sistem Exhaust Gas Recirculation (EGR) mengembalikan sebagian gas buang ke ruang bakar untuk menurunkan suhu pembakaran dan mengurangi pembentukan NO.

Selain itu, penggunaan sensor lambda memungkinkan sistem kontrol elektronik menyesuaikan rasio udara-bahan bakar secara real-time agar pembakaran berlangsung optimal.

Meskipun teknologi ini berhasil menurunkan emisi secara signifikan, tantangan utama tetap terletak pada emisi CO₂ yang bersifat langsung proporsional dengan konsumsi bahan bakar.

Oleh karena itu, peningkatan efisiensi dan penggunaan bahan bakar alternatif menjadi fokus utama dalam upaya menjadikan mesin konvensional lebih ramah lingkungan.

Masa Depan Mesin Pembakaran Dalam

Perkembangan teknologi kendaraan listrik dan kebijakan global menuju netralitas karbon memunculkan pertanyaan tentang masa depan ICE. Namun, mesin konvensional belum akan sepenuhnya hilang dalam waktu dekat.

Industri otomotif masih berinvestasi besar dalam pengembangan mesin yang lebih efisien, berbahan bakar alternatif seperti biofuel, LPG, hidrogen, dan e-fuel sintetis.

Tren modern menunjukkan bahwa mesin pembakaran akan bertransformasi menjadi bagian dari sistem hibrida, di mana ICE bekerja bersamaan dengan motor listrik untuk meningkatkan efisiensi keseluruhan.

Inovasi seperti variable compression ratio engine, sistem start-stop, dan manajemen termal cerdas merupakan contoh nyata evolusi yang masih berlangsung.

Selain itu, kemajuan dalam simulasi komputer dan rekayasa material memungkinkan pengurangan berat dan peningkatan ketahanan komponen, yang secara tidak langsung meningkatkan efisiensi energi.

Dengan demikian, ICE di masa depan bukan lagi sekadar mesin konvensional yang boros dan polutif, melainkan sistem mekanik yang semakin canggih dan adaptif terhadap kebutuhan energi bersih.

Kesimpulan

Konsep dasar mesin pembakaran dalam (ICE) merupakan manifestasi dari penerapan prinsip termodinamika dan mekanika fluida dalam konteks praktis yang paling luas di dunia teknik.

Mesin ini berhasil mengubah energi kimia menjadi energi mekanik dengan efisiensi yang tinggi dan kestabilan operasional yang telah terbukti selama lebih dari satu abad.

Melalui evolusi teknologi dan rekayasa, ICE tidak hanya menjadi simbol kemajuan industri, tetapi juga titik tolak bagi inovasi transportasi modern. Meskipun era elektrifikasi telah dimulai, pemahaman terhadap ICE tetap relevan karena menjadi dasar bagi pengembangan sistem tenaga masa depan.

Dengan peningkatan efisiensi, pengendalian emisi, serta integrasi teknologi digital, mesin pembakaran dalam terus beradaptasi untuk menjawab tantangan zaman.

Oleh karena itu, dalam perspektif akademis, ICE bukan sekadar teknologi lama, melainkan fondasi pengetahuan yang akan terus memandu transisi menuju sistem energi yang lebih bersih dan berkelanjutan.

Original Post By roperzh